実践したからわかるSmall Start IoTのススメ —現場レベルのIoT—

今回のインタビューでは、グループの国内におけるメイン工場として機能するパナソニック デバイスSUNX竜野株式会社を取材しました。2003年から「電力消費の見える化」をキーとした省エネ活動を進め、スタート当時との比較で約2億円の固定費削減を実現しています。見える化の仕組みは今でいうIoTそのものです。

実践する中で苦労したところや工夫した点、そしてその仕組みを省エネ以外にどのように活かしていくのかをお聞きしました。

電力監視による省エネ施策がIoTに

——IoTの導入時期やそのキッカケを教えてください。

キッカケとしては電力監視をメインとした省エネ(CO2削減)活動ですね。2007年にパナソニックがCO2の30万トン削減宣言をしたことがグループ全体としては大きなきっかけになっています。

とはいえ、2003年ごろには竜野工場独自の事業として、エコパワーメーター(見える化できる電力計)などの省エネを支援する機器を製造販売しており、その電力計を工場中の分電盤に取り付けて、データを収集し、無駄がないかを分析し始めていました。2007年までは、電力会社から通知された工場の電力計で全体管理していましたが、それ以降は構内に設置した電力計の数値データを基に部門、設備、時間ごとの数値データを収集し、無償でダウンロードいただけるソフト「KW Watcher」で見える化し個別管理、監視しています。

無駄な電気が使われていないかと分析をしては対策、さらに細分化、適切なセンサーを追加しては、各所各部分の最適化を地道に進めていたという感じですね。

集めて「見える化」「見せる化」で

全員参加のIoT

——製造現場のIoT化についてどのようにお考えですか。

最近のながれで「工場まるごとIoT」なんてよく聞きますけど、自社において「効果が出るのかどうかわからないままでは大きな投資はできない、何が良くなるんや?」とおっしゃるお客様が多くいらっしゃいます。

当SUNXグループでは「現場レベルでのIoT」という方針を掲げています。現場にある装置のひとつからでもデータ収集をして、生産性に悪影響を与える原因を見える化し改善活動につなげる「スモールスタートIoT」を推奨しています。

スモールに始めるといっても「何からやるか」となるのが普通です。当社も当初はなかなか自発的な「本当の声」があがってきませんでした。なぜかというと、仕組みを変えた時の責任問題であったり、申し送りなどで当たり前となっていることに疑問を持たなかったりと「何かを変えるということへの抵抗」が非常に強かったからです。そのようなことを回避するために全社プロジェクトに取り上げて、小さなことからデータを集め見える化して「こんないいことありましたよ」と全社員に効果をPRをしていくうちに、少しずつではありますが現場から声が出てくるようになり、省エネで大きな成果を得ることができたと思います。

ここで重要だったのは「全員参加の活動に仕向けた」ことです。冒頭でお話しした「KW Watcher」を使って、どの設備で、どれだけの電力が、いつ、どのようにという情報を数値データで的確に取得し、全部門にわたって見える化したことだと思います。そのような経緯もあり、IoT導入の最初は「データを集めて見える化し、見せる化を促進することが必要でしょうね」というのが我々の考えです。

自社製品「EnerVisualizeR」でIoTを実践し、生産性向上とお客様への販売の両立を推進

——IoTの利用が省エネ活動から生産性向上の活動にシフトしたとお聞きしていますがいかがですか。

省エネ活動は継続していますが、考え方が原単位で管理する形にシフトしています。つきつめれば、生産性を向上することが省エネにもつながるという考え方ですね。

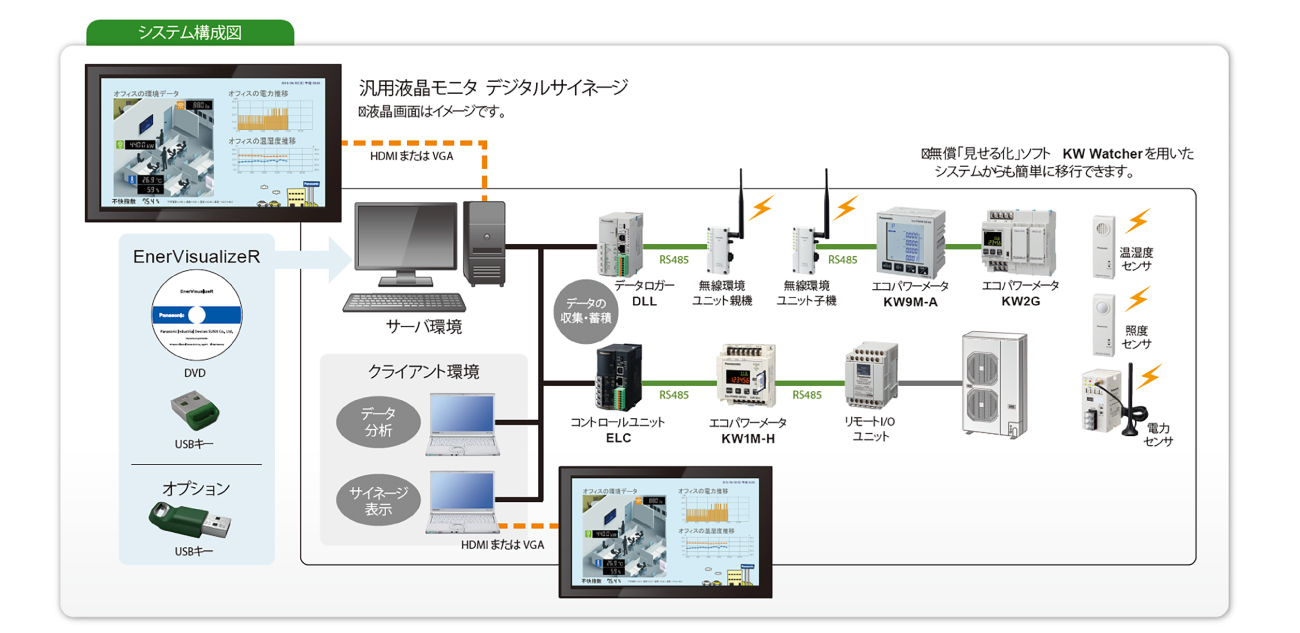

そこでさまざまな情報を「集めて、見える化し見せる化」するために、新たなソフト「EnerVisualizeR(エネビジュアライザー)」を開発しました。さまざまなデータを集めたい、そして知らしめたいという要求は自他ともに増えてきています。自社で事例を重ねながら生産性を向上させ、お客様には効果的な事例をお見せすることで機器をご購入いただくような活動を続けています。

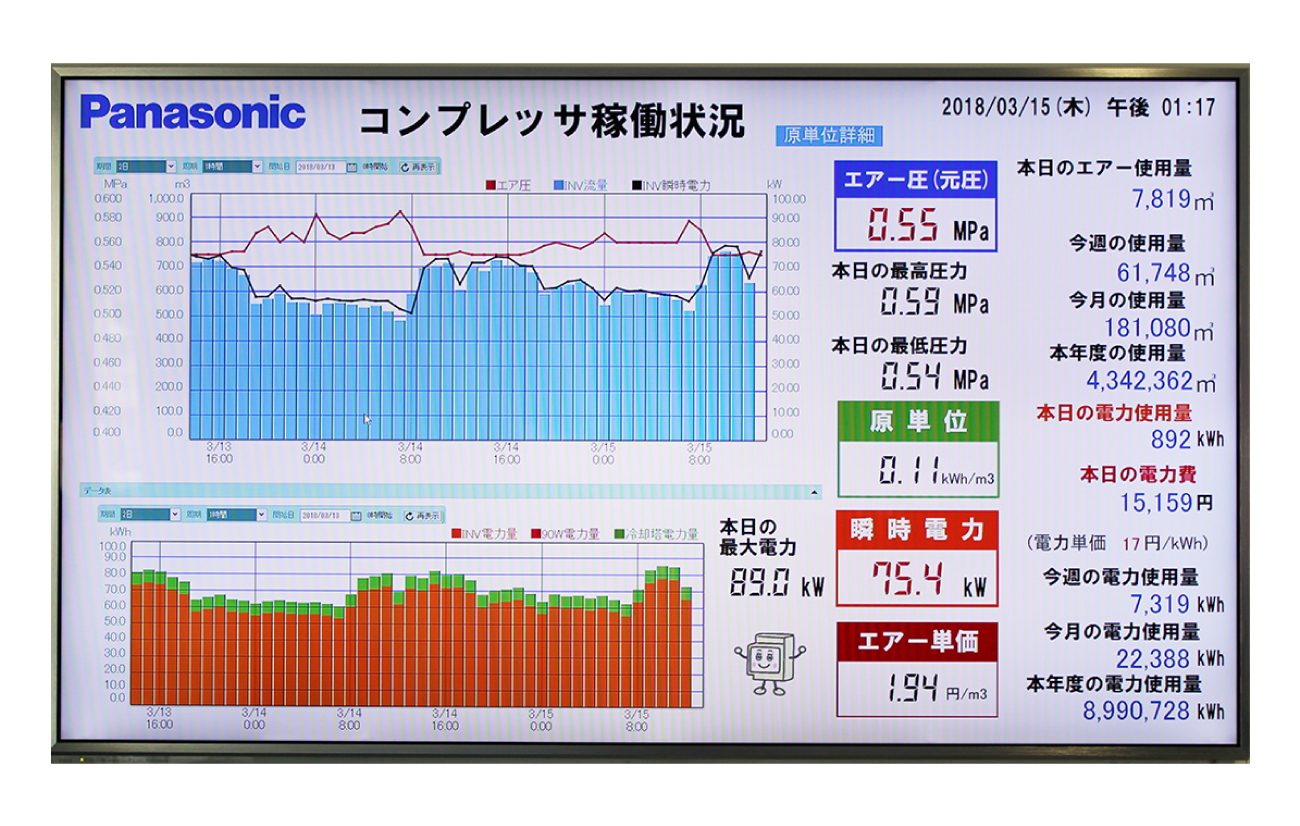

このソフトの実例のひとつとして、当工場で稼働している30台強の成形機における「温度」「湿度」の帳票管理(トレーサビリティ)があります。生産現場の環境が「維持、管理できているのか」という要求が自動車製造、車載関連の企業様などを中心に注目されてきています。このソフトを使うことで、手書きの帳票からデータ管理に移行でき、稼働状況をリアルタイムでアンドン表示したり、設定値を外れるとアラートを通知したりということを手間なく実施できます。

アンドンは各現場に設置し、温度や湿度にとどまらず、生産計画と実際の生産数や不良数などの稼働状況がリアルタイムで確認できるようにしています。

図1:「EnerVisualizeR」を利用した稼働状況の見える化

現場では見える化したいデータは日々変化していきます。せっかく現場から各種データの見える化要望が出て来ても変更や追加に時間がかかっては意味がありませんでした。そのような現場のニーズを実現するために独自のソフトウェア 「EnerVisualizeR」を開発し、現場の担当者が設備情報収集とデータを見える化、解析を行っています。

このソフトウェアの良いところはとにかく操作が簡単なところです。表示したいグラフや取りたいデータを自分たちですぐに作成できることがお客様にもご評価いただいているポイントのひとつです。今年の3月のバージョンアップで表示画面1,000、接続デバイス数が10,000に増えました。また、パナソニック製PLC「FP7」のFTPコマンドも直接読み込めるようになりましたので、データロガーを介さずに「EnerVisualizeR」に直接接続できるようになり、ますます便利になってきています。

図2:EVRシステム構成例

IoTへのプロジェクト化で取り組みはますます拡大

——IoTに関して新しい取り組みなどはありますか。

SUNXグループとしても「IoTプロジェクト」が立ち上がり、九州、春日井、そしてここ竜野工場の3工場で実践的な取り組みが始まっています。「生産連携、生産性最適化」と合わせて、グループとしては「トレーサビリティ」の取り組みを海外含めて進めています。製品一個を作っていく中身の部品、一点一点までロットが絞りこめる仕組みづくりをはじめました。

——IoTといえばモーターなど駆動部品の予知・予防保全も注目されていますが……。

事例として出せるところまではできていませんが、取り組みとしては現在進行形でチャレンジしています。モーターメーカーさんからは、故障の前では負荷電流が大きくなったり、変動が大きくなったりするとお聞きしていますので、電流の状態をベースに解析をしようとしています。設備に取り付けた各センサーのどの数値がどれくらい変動したらトラブルであるとの予知まではまだ結びつけるところまでいたっていませんが、まずはデータを取ってみて見える化し、メンテナンスする仕組みを作ってみようかとチャレンジしているところです。

まずはデータ収集という考え方は、ここでも同じですね。モーターの場合は使い方や環境、使用される条件などがユーザーによってまちまちですので、一概にどのタイミングで故障するとは言えないだろうと思います。したがって、ユーザー自身が自社の装置に合わせて分析、解析する必要がありますので、当社で結果が出ればお客様にも良いアドバイスができるようになるのではと考えています。

また、予知・予防とは違いますけど、一方で、「不良を抑えたい、不良率を下げたい」とモノづくりをしている企業さんなら望んでいらっしゃると思います。当社のお客様の中には、成形機における押出しの際の負荷電流変化を解析して、良品率の最適化を図ってらっしゃる企業さんがおられます。電流の波形と現実に起こっていることの相関から解析をするという点ではモーターと同様ですね。

手前味噌になりますけどこんな時に「EnerVisualizeR」は使い勝手がいいのではないかなと、実際使用しながら感じています。このような、取得したデータと事象の相関の解析についてお悩みのお客様にもぜひ使っていただきたいですね。

積極的な取り組みの裏にあるお客様への想い

——さまざまな取り組みをされていますが、苦労されたことやつまずいたことなどはありましたか。

つまずきですか…いっぱいありますよ(笑い)。効果が見えるか見えないかわからないまま、投資した案件もいくつかありました。お客さんに「こうしたら、こんな良いことありましたよ」とさまざまな事例をお見せしたくて、思いつくことを積極的に取り組みました。実際に投資したものの効果が得られなかったといこともままありました。そんなときは「こんなんやってみましたけどうまいこと行きませんでしたわ」と正直にお話ししています。

成功談をお伝えできるのが一番ですけど、失敗したことも良い情報提供のひとつになるだろうとの思いで色々やってきました。「なんで効果が出てへんねん」と上司からしかられることもありましたよ。

工場見学で現場目線の悩みに共感

——さまざまな事例を見られる工場見学では毎年1,500名ぐらい参加されているとお聞きしましたが…。

「工場まるごとショールーム」というかたちで、我々の活動をお客様の目で実際に見ていただき、感じてもらう活動として実施しています。例年1,500名程度の方に参加いただいており、昨年は1,599名の方にお越しいただきました。

先日いらっしゃったお客様ですが、当社の地道な作業や取り組みはさることながら「この工場で働く社員の意識の高さにびっくりしました」というお言葉もいただきました。実際ここで働く社員が、見学に同行して説明を差し上げるのですが、そこでお話する何気ない一言「その工場または工場で働く方ならではの実感」が伝わるようで、営業目線、売り込み目線ではない「実体験に基づく言葉」が響いているのではと非常に感じています。

図3:省エネ支援機器、IoT関連製品の展示

——お客様と貴社の工場で働く方々が同じ立場だからこそということですね。

そうです、そうです。「こんなところで苦労してるんですわー」っていうお話だけでも共感いただける。我々、営業的な立場とはちょっと違う視点で、同様の立ち位置でお話しながら見ていただけているのではと思います。実際にそんなお言葉をかけていただけると、説明を差し上げた社員も励みになり、双方にとって良い取り組みになっていると感じています。

図4:工場内廊下に貼り出された社員からの改善提案書の数々

IoTの導入も小さなことからコツコツと

——IoT導入で生産性向上を図りたいと考えている企業様へアドバイスをお願いします。

アドバイスということではないですが、我々がやってきたことは、小さいことからまずやってみて、よかったら広げるという形です。大きな投資でまるごとシステムを導入しても、やってみなければうまくいくかわからないでは手戻りも多くなりますし、予算も膨大になってしまいます。ともすれば、導入して立ち上げるだけで満足してしまうということも起こってしまいます。どこかの漫才師じゃないですけど「小さなことからコツコツと」を実践しています。

産業現場のIoTにおいては、気付きを与えるということが本当に大事だと思います。それぞれの工場でそれぞれの仕事のノウハウがあると思いますので、現場の知見のある方が、気づいて改善を促せる環境を設けて、地に足のついた活動を継続することが成功の秘訣かなと考えています。

インタビュー:2018年3月15日(竜野工場にて)